ඇසුරුම් කිරීම සඳහා ලේසර් සලකුණු කිරීම සහ කැටයම් කිරීම

ජීවන තත්ත්වය අඛණ්ඩව වැඩිදියුණු වීමත් සමඟ පරිභෝජන බලය අඛණ්ඩව වර්ධනය වන අතර, ඇසුරුම්කරණය සඳහා ජනතාවගේ අවශ්යතා ද අඛණ්ඩව ශක්තිමත් වේ.ආහාර පාන කර්මාන්තයේ ලේසර් සලකුණු යන්ත්රය යෙදීම නව ප්රවණතාවයකි.ආහාර මතුපිට හෝ ඇසුරුම් මතුපිට කේත, ලාංඡන හෝ සම්භවය වැනි විවිධ තොරතුරුවලින් සලකුණු කළ හැකි පමණක් නොව, ටින් කළ නිෂ්පාදනවල පිටත ඇසුරුම්වල ලේසර් සලකුණු කිරීමෙන්ද සලකුණු කළ හැක.රාක්ක ආයු කාලය සහ තීරු කේත තොරතුරු සමඟ, ලේසර් සලකුණු යන්ත්රය ආහාර ඇසුරුම් ලේබල් කිරීමේ කර්මාන්තයේ දියුණුව දැක ඇති බව පැවසිය හැකිය.

ඇසුරුම් කර්මාන්තය සෑම විටම inkjet මුද්රණ යන්ත්ර භාවිතා කර ඇත.Inkjet මුද්රණ යන්ත්ර ඇත්ත වශයෙන්ම අතීතයේ ඇසුරුම් කර්මාන්තයට නොමැකෙන දායකත්වයක් ලබා දී ඇති බව කිව යුතුය.නමුත් තීන්ත ජෙට් මුද්රණ යන්ත්රයේ ඉතා නරක කරුණක් ඇත, එනම් එය මුද්රණය කරන ලකුණු ගැඹුරු නොවන අතර එය මකා දැමීමට සහ වෙනස් කිරීමට පහසුය.තීන්ත ජෙට් මුද්රණ යන්ත්රයේ මෙම දෝෂය නිසා, බොහෝ නීති විරෝධී ව්යාපාර නිෂ්පාදනය කල් ඉකුත් වීමට ආසන්න වන විට නිෂ්පාදන දිනය මකා, පසුව නව නිෂ්පාදන දිනය සලකුණු කරයි.එබැවින්, සලකුණු කිරීමේ තොරතුරු වල කල්පැවැත්ම ඵලදායී ලෙස වැඩිදියුණු කිරීම සඳහා, ලකුණු කිරීම සඳහා ලේසර් සලකුණු යන්ත්ර භාවිතා කිරීම දැන් වඩාත් ඵලදායී පියවරක් වේ.

co2 ලේසර් සලකුණු යන්ත්රයේ තරංග ආයාමය ඇසුරුම් පෙට්ටි මුද්රණයේ යෙදුම් සලකුණු කිරීම සඳහා ඉතා යෝග්ය වේ, මන්ද co2 ලේසර් තරංග ආයාමයට වර්ණක බ්ලීච් කර ඇසුරුම් පෙට්ටියේ පැහැදිලි සුදු සලකුණක් තැබිය හැකි බැවිනි.ඒ අතරම, CO2 ලේසර් සලකුණු යන්ත්රයේ සලකුණු කිරීමේ වේගය ඉතා වේගවත් වේ, ලේසර් බලය වැඩි නොවේ නම්, ID තොරතුරු හෝ නිෂ්පාදන දිනය ලේසර් සලකුණු කිරීම සම්පූර්ණ කළ හැකිය.

ලේසර් සලකුණු කිරීම යනු ඇසුරුම් ද්රව්යවල මතුපිට විවිධ සියුම් සහ සංකීර්ණ පෙළ, ග්රැෆික්ස්, තීරු කේත යනාදිය සලකුණු කිරීමට ලේසර් කිරණ භාවිතා කරන ස්පර්ශ නොවන සැකසුම් ක්රමයකි.ඉන්ක්ජෙට් කේතනය සහ ඇලවීමේ ලේබල් වලට වඩා වෙනස්, ලේසර් මගින් සාදන ලද සලකුණු ස්ථිර, මකා දැමීමට පහසු නැත, ජලයට ඔරොත්තු නොදෙන සහ විඛාදනයට ඔරොත්තු නොදෙන, සලකුණු කිරීමේ ක්රියාවලියේදී රසායනික දූෂණයක් නැත, තීන්ත සහ කඩදාසි වැනි පරිභෝජන ද්රව්ය නැත, උපකරණ ස්ථායී සහ විශ්වාසදායකය. , සහ පාහේ නඩත්තු අවශ්ය නොවේ.සම්පූර්ණ ලකුණු කිරීමේ ක්රියාවලිය වේගවත් කාලයකින් සහ ඉහළ කාර්යක්ෂමතාවයකින් ස්වයංක්රීයව සම්පූර්ණ වේ.

ඒ අතරම, එය ප්රබල තොරතුරු සොයා ගැනීමේ ශ්රිතයක් ද ඇති අතර, එය නිෂ්පාදන ඇසුරුම්කරණයේ කාර්යක්ෂමතාව බෙහෙවින් වැඩි දියුණු කරන අතර තත්ත්ව අධීක්ෂණය සහ වෙළඳපල සංසරණ සොයාගැනීම් වඩාත් පහසු සහ ඵලදායී කරයි.

ඇසුරුම්වල ලේසර් සලකුණු යන්ත්ර යෙදුමේ වාසි:

නිෂ්පාදන පිරිවැය අඩු කිරීම, පරිභෝජන භාණ්ඩ අඩු කිරීම සහ නිෂ්පාදන කාර්යක්ෂමතාව වැඩි කිරීම.

වේගවත් වේගය, ඉහළ නිරවද්යතාව, ස්ථාවර කාර්ය සාධනය, සියුම් රේඛා.

ව්යාජ විරෝධී බලපෑම පැහැදිලිය, ලේසර් සලකුණු කිරීමේ තාක්ෂණයට නිෂ්පාදන ලාංඡනය ව්යාජ ලෙස වළක්වා ගත හැකිය.

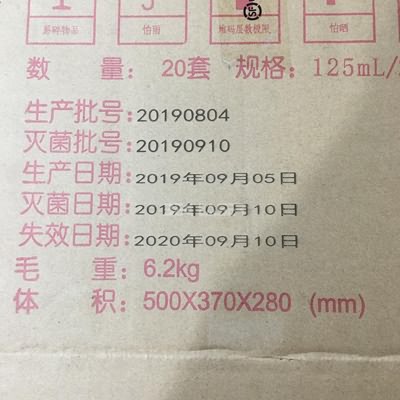

නිෂ්පාදන ලුහුබැඳීම සහ පටිගත කිරීම සඳහා එය ප්රයෝජනවත් වේ.ලේසර් සලකුණු යන්ත්රය මඟින් නිෂ්පාදනයේ කාණ්ඩ අංක නිෂ්පාදන දිනය, මාරුවීම් ආදිය නිෂ්පාදනය කළ හැක.සෑම නිෂ්පාදනයක්ම හොඳ ධාවන කාර්ය සාධනයක් ලබා ගත හැකිය.

අමතර අගය එකතු කිරීම.නිෂ්පාදන සන්නාම පිළිබඳ දැනුවත්භාවය වැඩි දියුණු කරන්න.

උපකරණවල විශ්වසනීයත්වය, පරිණත කාර්මික සැලසුමක් සහ ස්ථාවර සහ විශ්වාසනීය කාර්ය සාධනය හේතුවෙන්, ලේසර් කැටයම් (සලකුණු කිරීම) දවසේ පැය 24 පුරාම වැඩ කළ හැකිය.

පාරිසරික ආරක්ෂාව, ආරක්ෂාව, ලේසර් සලකුණු යන්ත්රය මිනිස් සිරුරට සහ පරිසරයට අහිතකර රසායනික ද්රව්ය නිපදවන්නේ නැත.

යෙදුම් උදාහරණ

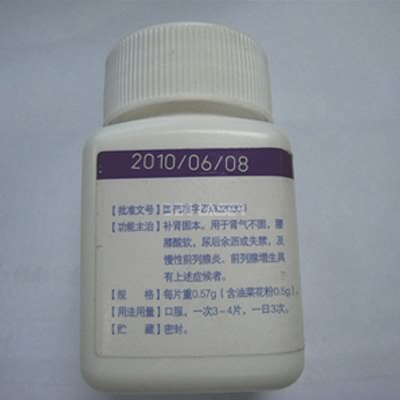

ප්ලාස්ටික් බෝතල් සලකුණු කිරීම

ආහාර ඇසුරුම් සලකුණු කිරීම

දුම්කොළ ඇසුරුම් සලකුණු කිරීම

පෙති පෙට්ටි ඇසුරුම් සලකුණු කිරීම

වයින් බෝතල් තොප්පි සලකුණු කිරීම